Tutoriel de génération de signaux PWM

Dans ce tutoriel, vous apprendrez à générer un signal PWM sur STM32 Cube IDE, afin de faire tourner un servomoteur.

Prérequis

- Le logiciel STM32 Cube IDE

- Une carte de développement STM32

- Des câbles de prototypage

- Un servomoteur SG90

Un signal PWM : Qu’est-ce que c’est ?

La Modulation à Largeur d’Impulsion (MLI) ou en anglais Pulse Width Modulation (PWM) est une technique de modulation utilisée pour contrôler la puissance délivrée à un dispositif électrique.

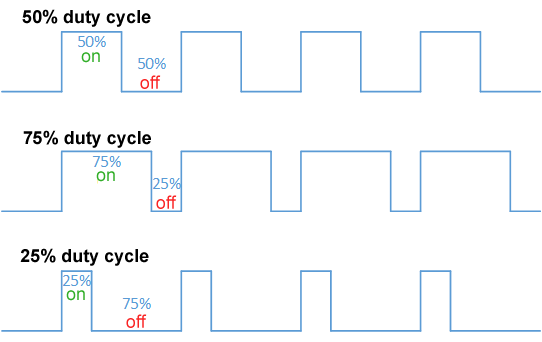

Dans la plupart des systèmes numériques, il n’existe que deux niveaux de tension : un état haut (1) et un état bas (0). Il n’y a donc pas de niveaux intermédiaires permettant de faire varier la tension (comme 0,5). Pour pallier à cela, l’idée du PWM consiste à faire varier la durée pendant laquelle le signal est à l’état haut, tout en maintenant la fréquence constante.

Sur une période donnée, la proportion de temps passée à l’état haut est appelée le rapport cyclique (duty cycle en anglais). En modifiant ce rapport cyclique, on change la valeur moyenne de la tension appliquée au composant, ce qui nous permet de contrôler un composant avec une puissance variable.

C’est avec ce principe que beaucoup de composants sont commandés, comme par exemple, les LEDs RGB, les drivers de moteurs, etc.

Dans le contexte de manipulation d’un servomoteur, le signal PWM est utilisé pour définir la position angulaire du servomoteur. Ainsi, en ajustant la largeur de l’impulsion, on peut contrôler l’orientation du servomoteur.

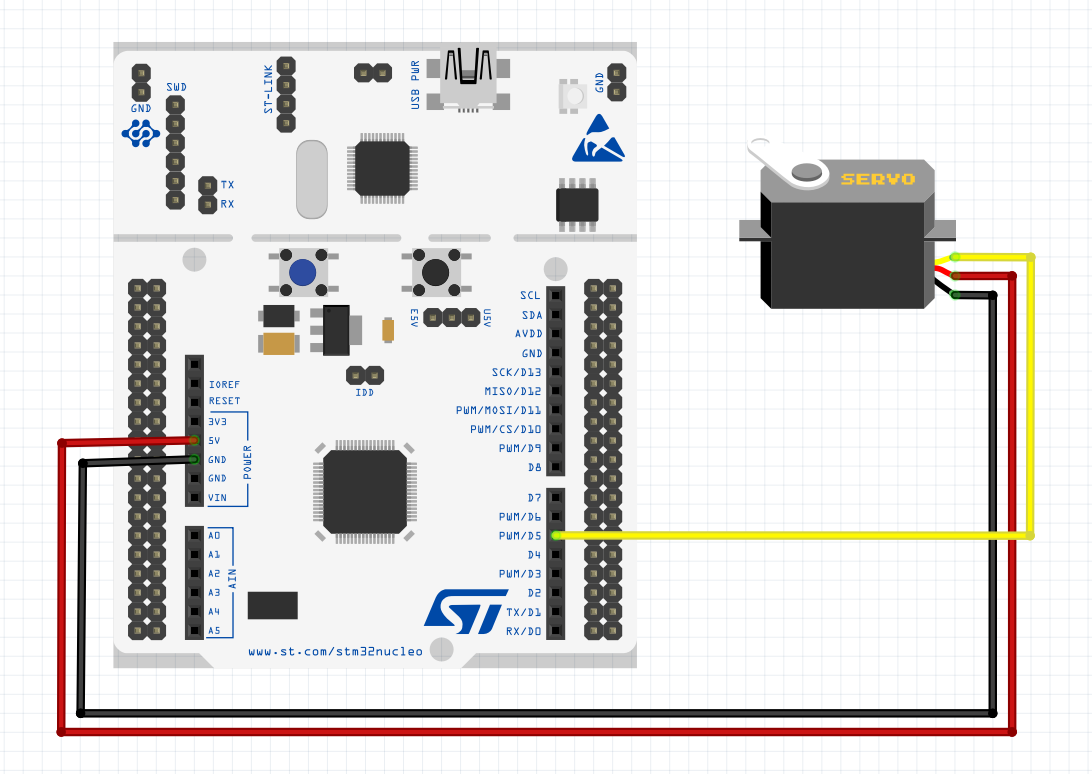

Montage et configuration

Pour illustrer ce tutoriel, je vais utiliser une carte NUCLEO-L476RG. Les branchements pour faire fonctionner un servomoteur sont les suivants :

- Deux câbles respectivement connectés au +5V et au GND du servomoteur (généralement, rouge pour l’alimentation et marron ou noir pour la masse).

- Le troisième câble doit être connecté sur une des broches de la carte pouvant délivrer un signal PWM (c’est indiqué sur la plupart des broches). Dans mon cas, je branche ce câble sur la broche D5.

La suite se passe sur CubeIDE : créez un nouveau projet et ouvrez CubeMX (pour avoir la fenêtre avec le .ioc).

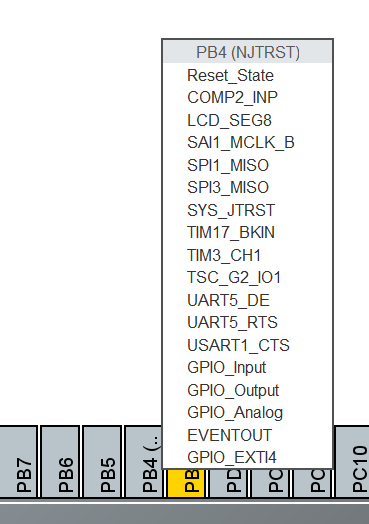

Il faut identifier à quelle broche correspond D5. Les analogies entre les broches “Dx” et “PAx” peuvent être déterminées en cherchant en ligne la configuration des broches de la NUCLEO L476RG. Dans mon cas, j’y trouve que D5 ↔ PB4.

Configurez ensuite la broche avec un timer et son channel disponible (de la forme “TIMx_CHx”). Pour la NUCLEO L476RG, la seule configuration disponible sur D5 est TIM3_CH1.

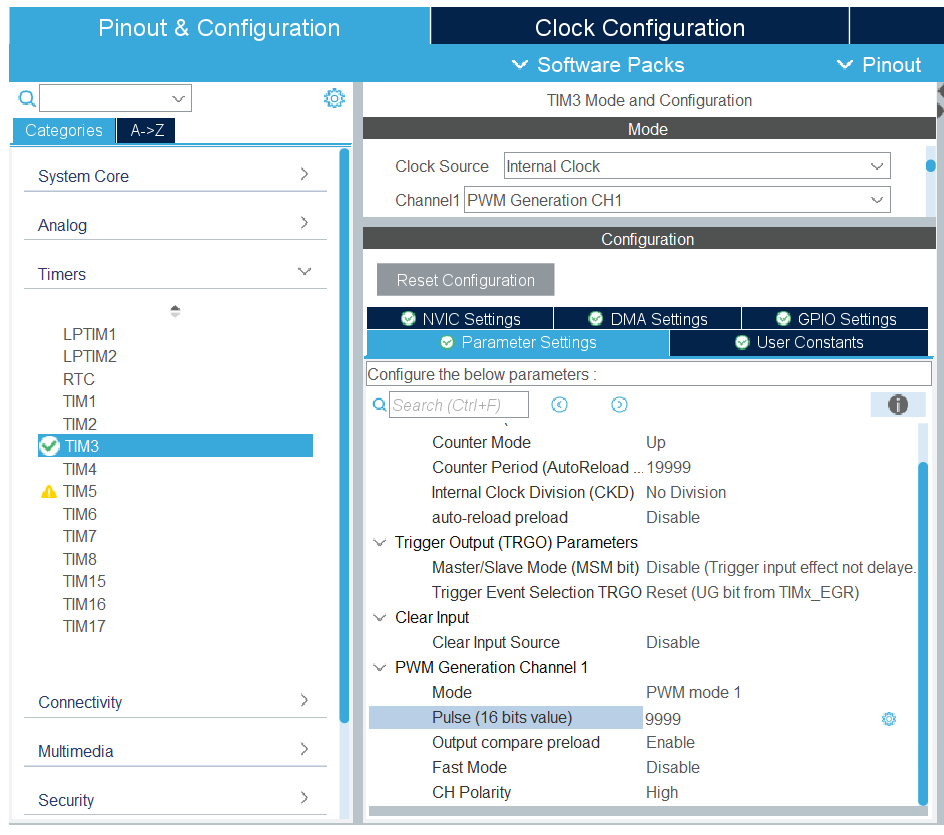

Dans l’onglet à gauche, définissez les paramètres suivants :

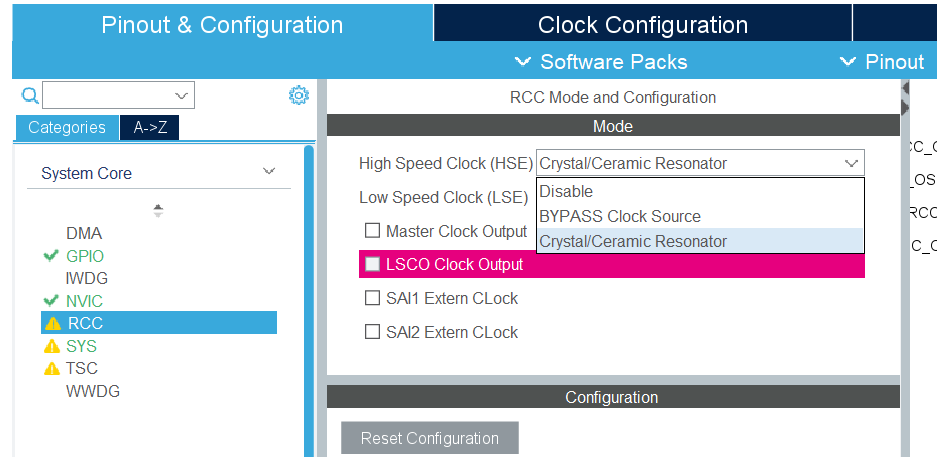

Dans la section “System Core”, sélectionnez RCC.

- Définissez High Speed Clock (HSE) sur Crystal/Ceramic Resonator.

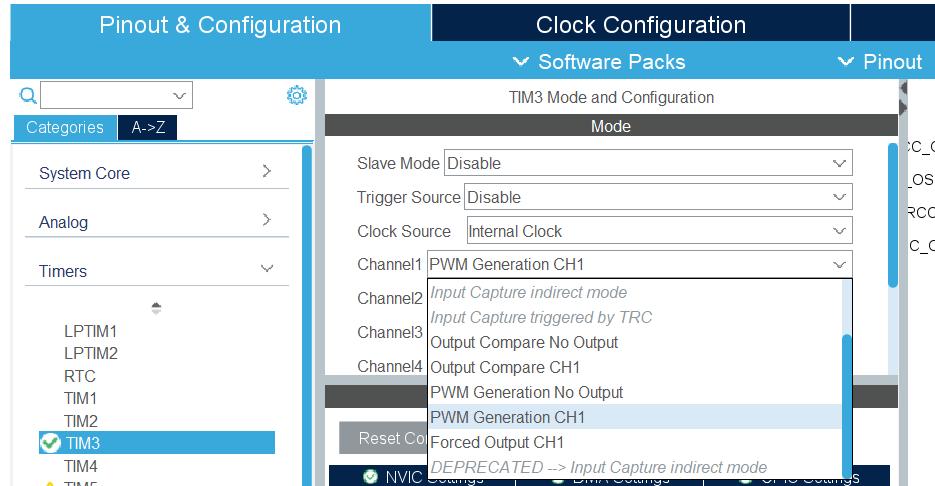

Dans la section “Timers”, sélectionnez le timer que vous avez configuré.

- Définissez Clock Source sur Internal Clock.

- Définissez le channel que vous avez choisi sur PWM Generation CHx (ici PWM Generation CH1).

Paramètres fréquentiels

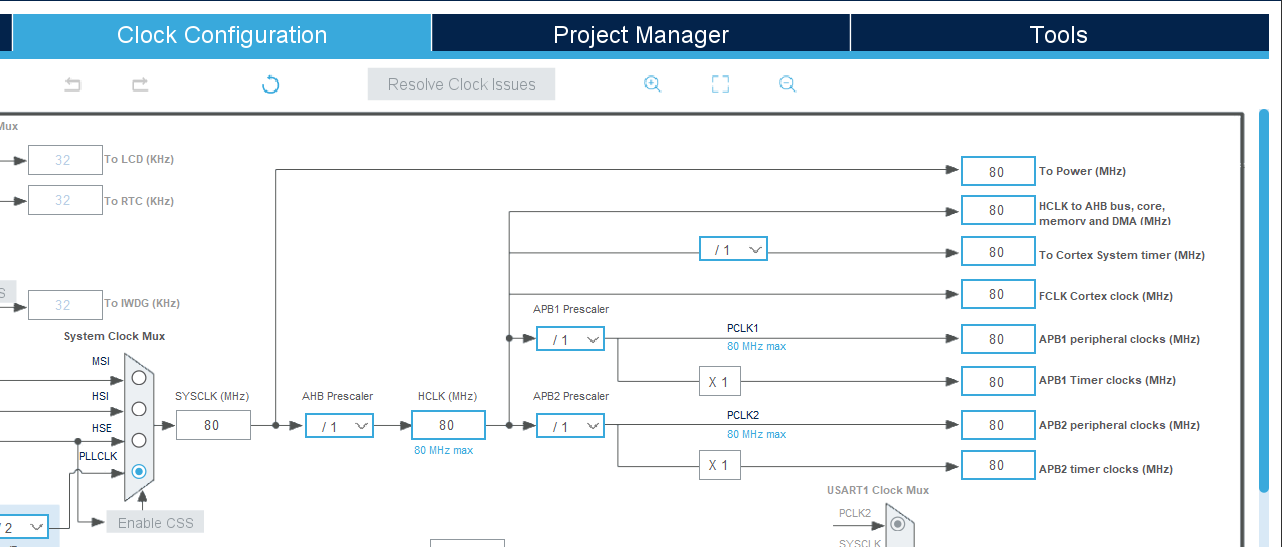

En se rendant dans l’onglet supérieur “Clock configuration”, il est possible de voir les différentes fréquences auxquelles fonctionnent les timers du microcontrôleur, en l’occurrence 80 MHz pour la NUCLEO L476RG.

Or, en se basant sur la documentation d’un servomoteur SG90, la fréquence du signal doit être d’environ 50 Hz. À priori, je suis bien loin des 50 Hz que je suis censé atteindre, pour que le servomoteur puisse tourner sans accros ! Mais comme la vie est bien faite, il est possible de diviser la fréquence d’un timer afin d’atteindre la fréquence voulue.

Pour ce faire, la formule suivante est utilisée :

où :

correspond à la fréquence du timer.

correspond à la fréquence du bus alimentant le timer (ici 80 MHz).

(prescaler) est un registre qui divise la fréquence d’entrée du timer.

(auto-reload register) est un registre définissant la valeur maximale du compteur.

Comme

est connu, il suffit donc de trouver une combinaison de PSC et ARR qui donne

. Le calcul peut se faire à la main ou via des calculateurs déjà préfaits en ligne.

Dans mon cas, j’obtiens une combinaison convenable avec

et

.

Le saviez-vous ?

Plusieurs combinaisons peuvent fonctionner pour atteindre une fréquence de 50 Hz. Retenez que plus la valeur de

est élevée, plus la résolution du signal PWM sera élevée.

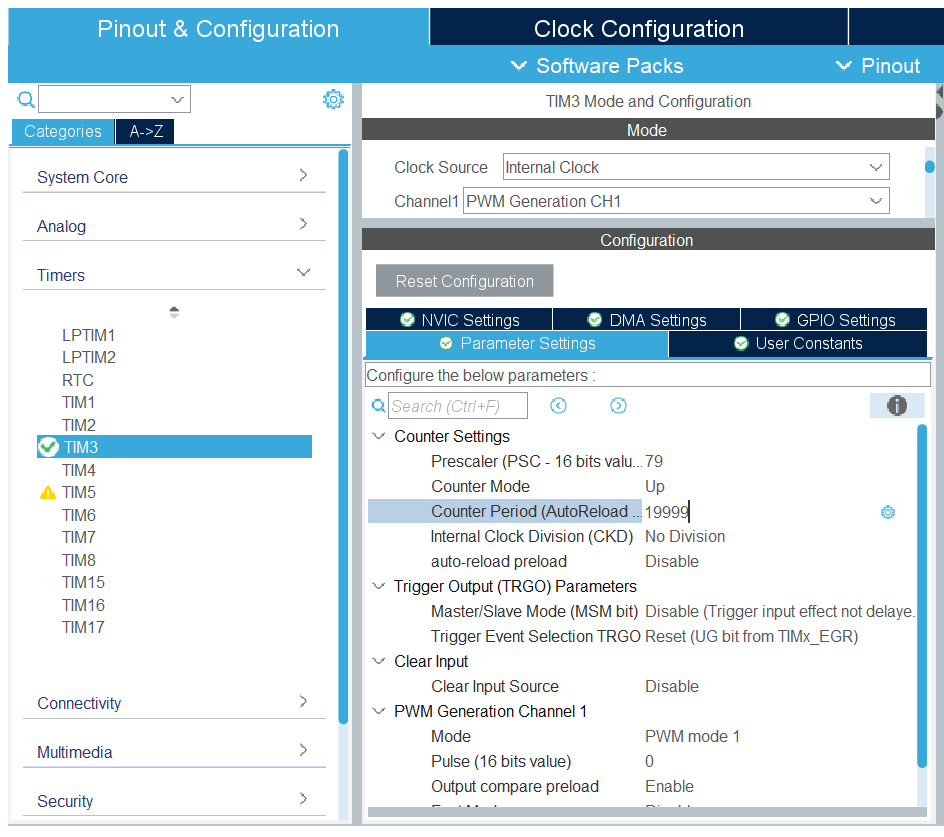

Une fois les valeurs de

et

déterminées, retournez dans les paramètres de TIM3 pour y intégrer leurs valeurs dans la section “Parameter Settings” :

Le rapport cyclique

Le paramètre

permet de contrôler le rapport cyclique du signal PWM. De la même manière que pour diviser la fréquence, il existe une formule qui permet de calculer la valeur à rentrer dans le registre

en fonction du rapport cyclique choisi

:

Par exemple, si je veux un rapport cyclique de 50%, il me suffit d’appliquer la formule avec mes valeurs :

Je n’ai plus qu’à ajouter ma valeur calculée dans les paramètres, puis générer le code :

Intégration dans le code

Avant de faire tourner le servomoteur, il faut écrire quelques lignes de code dans le fichier main.c. Dans la fonction int main(void){}, ajoutez la ligne ci-dessous :

94MX_USART2_UART_Init();

95MX_TIM3_Init();

96/* USER CODE BEGIN 2 */

97HAL_TIM_PWM_Start(&htim3, TIM_CHANNEL_1);

98/* USER CODE END 2 */

99

100/* Infinite loop */HAL_TIM_PWM_Start(&htimX, TIM_CHANNEL_X); permet de démarrer le signal PWM (en remplaçant les “X” par les valeurs de timer et de channel utilisées).

Attention

Écrivez bien votre code entre les balises “/* USER CODE BEGIN */” et “/* USER CODE END */”. Sinon votre code sera effacé si vous regénérez vos fichiers !

Si vous compilez et téléversez le code sur la carte, vous remarqurez que le servomoteur… ne tourne pas ! Car le servomoteur est maintenu à la position qui a été définie avec le rapport cyclique, il faudrait donc le faire varier pour espérer le voir tourner.

Bonus

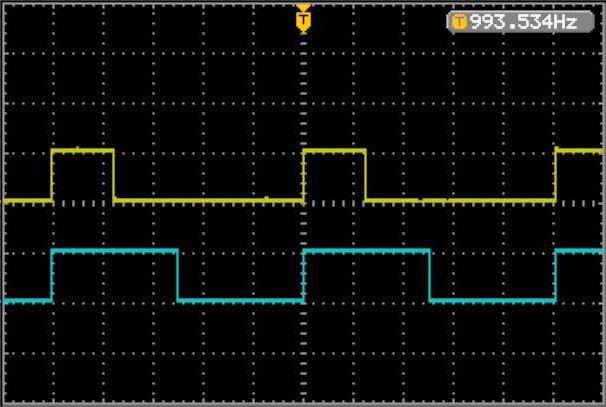

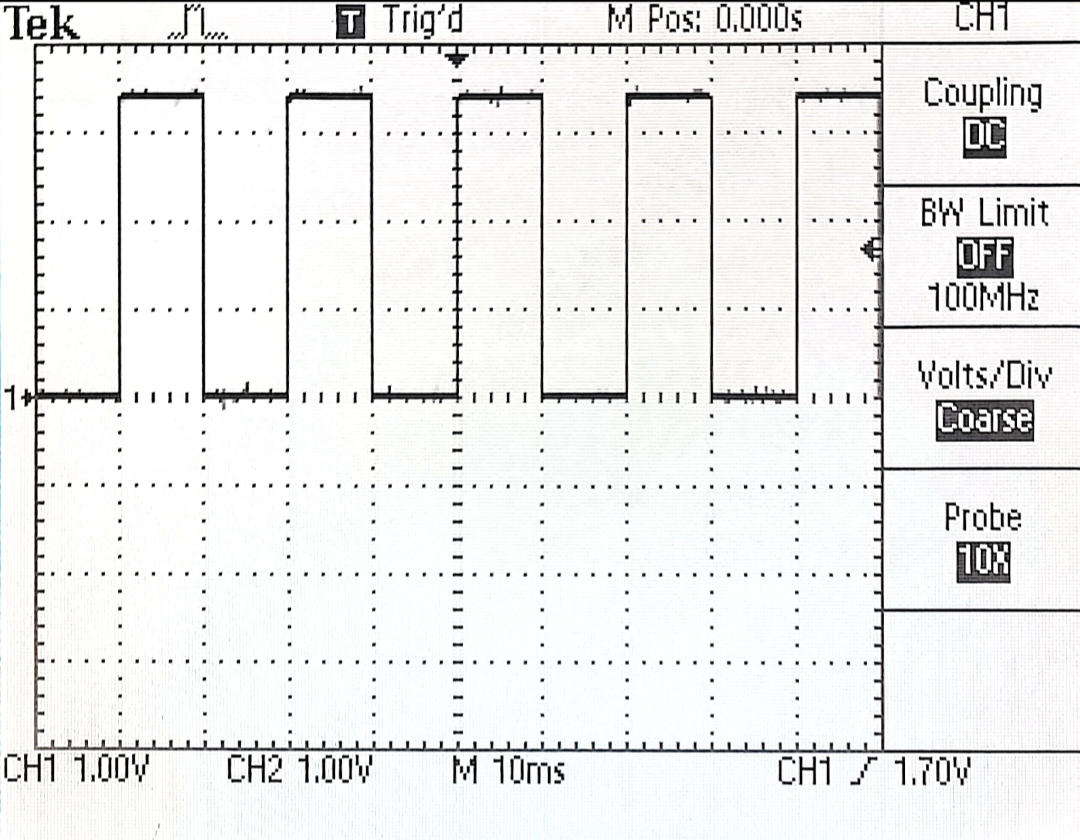

Si vous possédez un oscilloscope, vous pouvez quand même observer le signal PWM de votre broche :

Grâce aux carreaux de l’affichage, on remarque bien que la période du signal est de 20 ms (soit, 50 Hz). Le rapport cyclique est de

.

Modification du rapport cyclique

Plutôt que de se faire du mal à modifier la valeur de

à la main en modifiant le .ioc, il est possible de directement modifier dynamiquement dans le code la largeur de l’impulsion.

La macro __HAL_TIM_SetCompare(&htimX, TIM_CHANNEL_X, pulse) permet de modifier la valeur du rapport cyclique du channel associé au timer sélectionné. pulse est généralement défini de manière à représenter la largeur de l’impulsion en microsecondes.

Dans la documentation du servomoteur, il est écrit que :

La position « 0° » (impulsion de 1,5 ms) correspond au milieu, « 90° » (impulsion d’environ 2 ms) correspond à l’extrême droite, « -90° » (impulsion d’environ 1 ms) correspond à l’extrême gauche.

Avec ces valeurs, il est ainsi possible d’en déduire directement les valeurs de pulse à appliquer au registre CCR.

Voilà un test rapide à écrire dans la boucle while(1){} pour changer la position angulaire du servomoteur toutes les secondes :

97HAL_TIM_PWM_Start(&htim3, TIM_CHANNEL_1);

98/* USER CODE END 2 */

99

100/* Infinite loop */

101/* USER CODE BEGIN WHILE */

102while(1)

103{

104 // -90°

105 __HAL_TIM_SetCompare(&htim3, TIM_CHANNEL_1, 1000);

106 HAL_Delay(1000);

107

108 // 0°

109 __HAL_TIM_SetCompare(&htim3, TIM_CHANNEL_1, 1500);

110 HAL_Delay(1000);

111

112 // 90°

113 __HAL_TIM_SetCompare(&htim3, TIM_CHANNEL_1, 2000);

114 HAL_Delay(1000);

115 /* USER CODE END WHILE */

116

117 /* USER CODE BEGIN 3 */

118}Et voilà !

Pour aller plus loin

N’hésitez pas à tester différentes valeurs pour voir comment le servomoteur se comporte. Pourquoi pas créer une fonction qui vous permet de convertir directement des valeurs d’angles en impulsion ? Et bien évidemment, ce procédé de génération de signaux marche avec tous les composants compatibles. Par exemple, vous pouvez très bien ajuster l’éclairage d’une LED en fonction de la largeur d’impulsion que vous lui transmettez.

Crédits

- Rédacteur : Ousmane THIONGANE

- Dernière mise à jour : Décembre 2025

- Relecteurs :